आरएमसी कास्टिंग फाउंड्री में, हम इसे अपनाते हैंराल लेपित रेत मोल्ड(कोई बेकिंग और स्व-सख्त प्रक्रिया नहीं) पीतल, कांस्य और अन्य तांबे आधारित मिश्र धातुओं को ढालने के लिए।

पीतल की ढलाईपीतल सामग्री के उत्कृष्ट प्रदर्शन के कारण वाल्व और पंप क्षेत्र में व्यापक रूप से उपयोग किया जाता है। आरएमसी फाउंड्री में, हम मुख्य रूप से उत्पादन करते हैंपीतल की ढलाईहरी रेत कास्टिंग द्वारा, राल लेपित रेत कास्टिंग,धातु - स्वरूपण तकनीकऔर बड़ी पीतल की कास्टिंग के लिए, हम खोई हुई फोम कास्टिंग और वैक्यूम कास्टिंग प्रक्रिया को भी अपनाते हैं। आम तौर पर, रेत कास्टिंग द्वारा उत्पादित पीतल कास्टिंग हमारी फाउंड्री में मुख्य श्रेणी है।

मुख्य मिश्र धातु तत्व के रूप में जस्ता के साथ तांबे की मिश्र धातु को आमतौर पर पीतल कहा जाता है। कॉपर-जिंक बाइनरी मिश्र धातु को साधारण पीतल कहा जाता है, और कॉपर-जिंक मिश्र धातु के आधार पर थोड़ी मात्रा में अन्य तत्वों को जोड़कर बनाए गए टर्नरी, चतुर्धातुक या बहु-तत्व पीतल को विशेष पीतल कहा जाता है। कास्ट पीतल का उपयोग कास्टिंग के लिए पीतल का उत्पादन करने के लिए किया जाता है। पीतल की ढलाई का व्यापक रूप से मशीनरी निर्माण, वाल्व और पंप, जहाज, विमानन, ऑटोमोबाइल, निर्माण और अन्य औद्योगिक क्षेत्रों में उपयोग किया जाता है, जो भारी अलौह धातु सामग्री में एक निश्चित वजन रखता है, जिससे ढली हुई पीतल श्रृंखला बनती है।

पीतल और कांस्य की तुलना में, तांबे में जस्ता की ठोस घुलनशीलता बहुत अधिक है। सामान्य तापमान संतुलन के तहत, लगभग 37% जस्ता को तांबे में भंग किया जा सकता है, और लगभग 30% जस्ता को कास्ट अवस्था में भंग किया जा सकता है, जबकि टिन कांस्य को कास्ट अवस्था में, टिन की ठोस घुलनशीलता का द्रव्यमान अंश तांबे में केवल 5% से 6% है। तांबे में एल्यूमीनियम कांस्य की ठोस घुलनशीलता का द्रव्यमान अंश केवल 7% से 8% है। इसलिए, जिंक का तांबे में प्रभाव को मजबूत करने वाला एक अच्छा ठोस घोल है। साथ ही, अधिकांश मिश्रधातु तत्वों को पीतल में अलग-अलग डिग्री तक घोला जा सकता है, इसके यांत्रिक गुणों में और सुधार किया जा सकता है, ताकि पीतल, विशेष रूप से कुछ विशेष पीतल में उच्च शक्ति की विशेषताएं हों। जस्ता की कीमत एल्यूमीनियम, तांबा और टिन की तुलना में कम है, और यह संसाधनों में समृद्ध है। पीतल में मिलाए जाने वाले जिंक की मात्रा अपेक्षाकृत अधिक होती है, इसलिए पीतल की कीमत टिन कांस्य और एल्यूमीनियम कांस्य की तुलना में कम होती है। पीतल में जमने की तापमान सीमा छोटी होती है, तरलता अच्छी होती है और गलाने में आसानी होती है।

क्योंकि पीतल में उच्च शक्ति, कम कीमत और अच्छे कास्टिंग प्रदर्शन की उपर्युक्त विशेषताएं हैं, तांबे की मिश्र धातुओं में टिन कांस्य और एल्यूमीनियम कांस्य की तुलना में पीतल में अधिक किस्में, बड़ा उत्पादन और व्यापक अनुप्रयोग होता है। हालाँकि, पीतल का पहनने का प्रतिरोध और संक्षारण प्रतिरोध कांस्य जितना अच्छा नहीं है, विशेष रूप से साधारण पीतल का संक्षारण प्रतिरोध और पहनने का प्रतिरोध अपेक्षाकृत कम है। केवल जब विभिन्न विशेष पीतल बनाने के लिए कुछ मिश्र धातु तत्वों को जोड़ा जाता है, तो इसके पहनने के प्रतिरोध और संक्षारण प्रतिरोध में सुधार और सुधार किया गया है।

एक प्रकार की स्व-कठोर रेत के रूप में, नो-बेक फ्यूरन राल रेत का व्यापक रूप से ग्रे आयरन रेत कास्टिंग और डक्टाइल आयरन कास्टिंग प्रक्रियाओं के लिए उपयोग किया जाता है। कोटिंग के जलने के बाद रेत के सांचे की सतह कठोर स्थिति में जम जाएगी। इसलिए, फ़्यूरन रेज़िन रेत कास्टिंग प्रक्रिया का उपयोग मध्यम आकार और बड़े आकार के लोहे के कास्टिंग भागों का उत्पादन करने के लिए किया जा सकता है, दसियों किलोग्राम से लेकर दसियों टन तक। अच्छी सतह की गुणवत्ता, सख्त आयामी सहनशीलता और कम कास्टिंग दोषों के साथ, जटिल कास्टिंग भागों का उत्पादन करने के लिए फुरान राल रेत कास्टिंग प्रक्रियाओं का उपयोग किया जा सकता है।

आरएमसी स्टील कास्टिंग, स्टेनलेस स्टील कास्टिंग, डक्टाइल आयरन कास्टिंग और ग्रे आयरन कास्टिंग के उत्पादन के लिए नो-बेक रेत कास्टिंग प्रक्रिया का उपयोग करता है। नो-बेक प्रक्रिया में, रेत के सांचे लकड़ी या धातु के पैटर्न से बनते हैं। महीन दाने वाली रेत को एक उच्च गति वाले रेत मिक्सर में रेज़िन बाइंडर के साथ मिलाया जाता है और फिर पैटर्न वाले एक बॉक्स में छोड़ दिया जाता है। कुछ मिनट बाद, रेत-बाइंडर मिश्रण अपने आप सख्त हो जाता है और पैटर्न से मोल्ड हट जाता है। कास्टिंग की आंतरिक संरचना बनाने के लिए रेत कोर एक ही समय में एक ही प्रक्रिया का उपयोग करके बनाए जाते हैं। कोर और बाहरी सांचों को इकट्ठा करने के बाद, उन्हें बंद कर दिया जाता है और धातु डालने के लिए तैयार किया जाता है। कुछ सामग्रियों, जैसे लचीले लोहे की ढलाई, को डालने से पहले धातु के विशेष उपचार की आवश्यकता होती है। नो-बेक कास्टिंग प्रक्रिया अत्यधिक लचीली है क्योंकि यह लोहे की कास्टिंग और स्टील कास्टिंग को सटीक सहनशीलता बनाए रखने की अनुमति देती है, साथ ही दसियों ग्राम से लेकर दसियों टन तक के हिस्से के आकार को संभालने में भी सक्षम है।

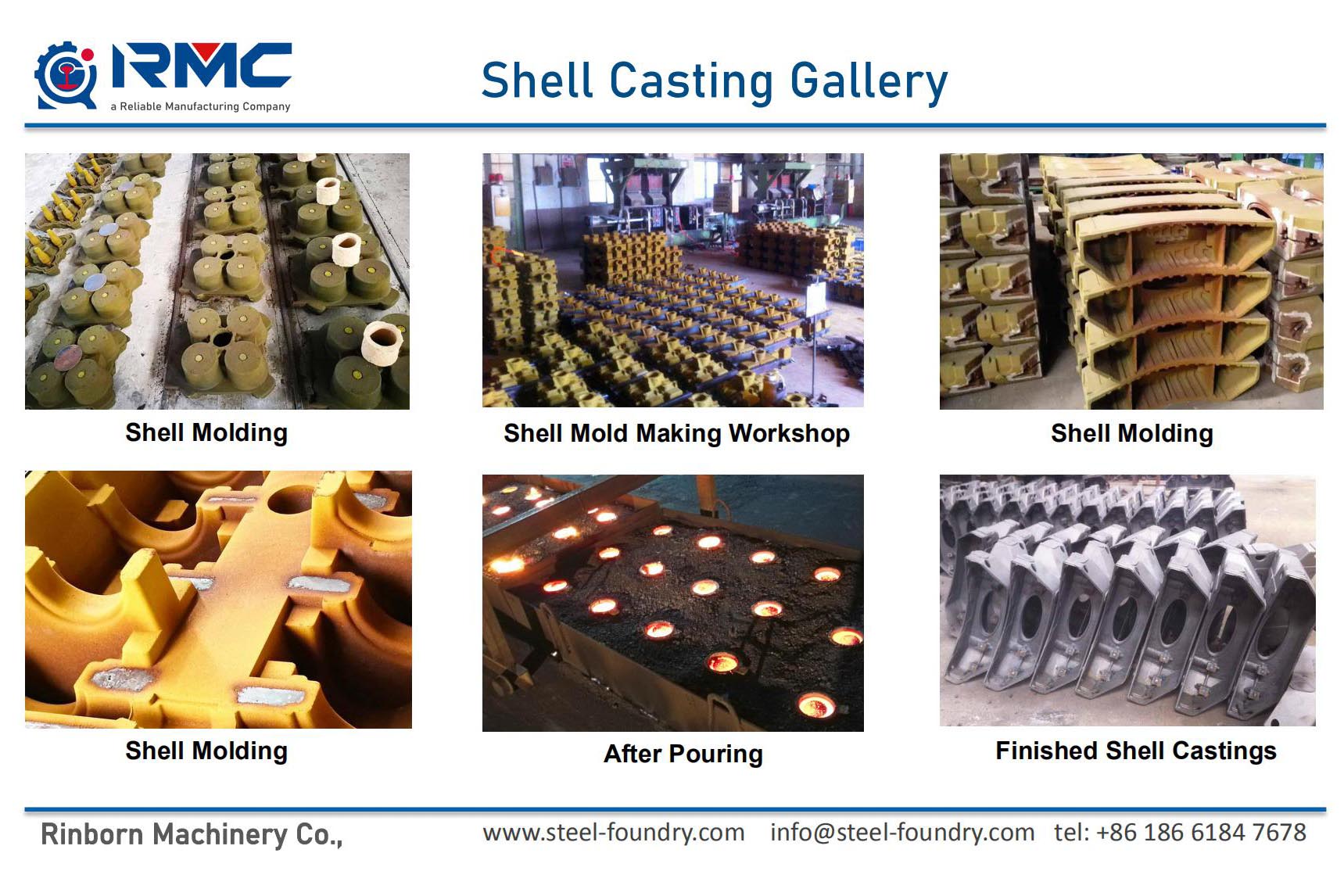

नो बेक शैल कास्टिंग प्रक्रिया के चरण:

नो बेक एक कास्टिंग प्रक्रिया है जिसमें मोल्डिंग रेत को जोड़ने के लिए रासायनिक बाइंडरों का उपयोग शामिल होता है। सांचे को भरने की तैयारी के लिए रेत को सांचे के फिल स्टेशन तक पहुंचाया जाता है। एक मिक्सर का उपयोग रासायनिक बाइंडर और उत्प्रेरक के साथ रेत को मिश्रित करने के लिए किया जाता है। जैसे ही रेत मिक्सर से बाहर निकलती है, बाइंडर सख्त होने की रासायनिक प्रक्रिया शुरू कर देता है। मोल्ड भरने की इस विधि का उपयोग मोल्ड के प्रत्येक आधे हिस्से (सामना और खींचें) के लिए किया जा सकता है। फिर प्रत्येक सांचे के आधे हिस्से को एक मजबूत और घना सांचा बनाने के लिए संकुचित किया जाता है। फिर पैटर्न बॉक्स से मोल्ड के आधे हिस्से को हटाने के लिए रोलओवर का उपयोग किया जाता है। रेत जमने के बाद, मोल्ड वॉश लगाया जा सकता है। यदि आवश्यक हो, तो कोर को ड्रैग में सेट किया जाता है और मोल्ड को पूरा करने के लिए कोप को कोर के ऊपर बंद कर दिया जाता है। मोल्ड संभालने वाली कारों और कन्वेयर की एक श्रृंखला मोल्ड को डालने की स्थिति में ले जाती है। एक बार डालने के बाद, सांचे को हिलाने से पहले ठंडा होने दिया जाता है। शेक-आउट प्रक्रिया में ढली हुई रेत को ढलाई से दूर तोड़ना शामिल है। इसके बाद कास्टिंग राइजर हटाने, कास्टिंग फिनिशिंग और अंतिम रूप देने के लिए कास्टिंग फिनिशिंग क्षेत्र में आगे बढ़ती है। ढली हुई रेत के टूटे हुए टुकड़ों को तब तक और तोड़ा जाता है जब तक कि रेत दाने के आकार में वापस न आ जाए। रेत को अब या तो कास्टिंग प्रक्रिया में पुन: उपयोग के लिए पुनः प्राप्त किया जा सकता है या निपटान के लिए हटाया जा सकता है। थर्मल रिक्लेमेशन बिना बेक रेत रिक्लेमेशन की सबसे कुशल, संपूर्ण विधि है।

| आरएमसी फाउंड्री में शैल मोल्ड कास्टिंग के लिए सामग्री | |

| मिश्र धातु | लोकप्रिय ग्रेड |

| स्लेटी कच्चा लोहा | जीजी10~जीजी40; जीजेएल-100 ~ जीजेएल-350; |

| तन्य (गांठदार) कच्चा लोहा | जीजीजी40 ~ जीजीजी80; जीजेएस-400-18, जीजेएस-40-15, जीजेएस-450-10, जीजेएस-500-7, जीजेएस-600-3, जीजेएस-700-2, जीजेएस-800-2 |

| ऑस्टेम्पर्ड डक्टाइल आयरन (एडीआई) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| कार्बन स्टील | सी20, सी25, सी30, सी45 |

| अलॉय स्टील | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| स्टेनलेस स्टील | फेरिटिक स्टेनलेस स्टील, मार्टेंसिटिक स्टेनलेस स्टील, ऑस्टेनिटिक स्टेनलेस स्टील, वर्षा हार्डनिंग स्टेनलेस स्टील, डुप्लेक्स स्टेनलेस स्टील |

| एल्यूमिनियम मिश्र धातु | एएसटीएम ए356, एएसटीएम ए413, एएसटीएम ए360 |

| पीतल/तांबा आधारित मिश्र धातु | सी21000, सी23000, सी27000, सी34500, सी37710, सी86500, सी87600, सी87400, सी87800, सी52100, सी51100 |

| मानक: एएसटीएम, एसएई, एआईएसआई, गोस्ट, डीआईएन, एन, आईएसओ और जीबी | |